جسمانی اور کیمیائی لیبارٹری کا سامان:

مکینیکل ٹیسٹنگ، برقی جانچ، پہلا بورڈ معائنہ اور جانچ، لیبارٹری تجزیہ۔

1. کاپر فوائل ٹینسائل ٹیسٹر: یہ آلہ کھینچنے کے عمل کے دوران تانبے کے ورق کی تناؤ کی طاقت کی پیمائش کے لیے استعمال کیا جاتا ہے۔ یہ پروڈکٹ کے معیار اور بھروسے کو یقینی بنانے کے لیے تانبے کے ورق کی طاقت اور سختی کا اندازہ کرنے میں مدد کرتا ہے۔

کاپر فوائل ٹینسائل ٹیسٹر

مکمل طور پر خودکار ذہین سالٹ سپرے ٹیسٹنگ مشین

2. مکمل طور پر خودکار ذہین سالٹ اسپرے ٹیسٹنگ مشین: یہ مشین سطح کے علاج کے بعد سرکٹ بورڈز کی سنکنرن مزاحمت کو جانچنے کے لیے نمک کے اسپرے ماحول کی نقالی کرتی ہے۔ یہ مصنوعات کے معیار کو کنٹرول کرنے اور سخت ماحول میں مستحکم کارکردگی کو یقینی بنانے میں مدد کرتا ہے۔

3. فور وائر ٹیسٹنگ مشین: یہ آلہ پرنٹ شدہ سرکٹ بورڈز پر تاروں کی مزاحمت اور چالکتا کو جانچتا ہے۔ قابل اعتماد اور مستحکم کنکشن کو یقینی بنانے کے لیے یہ بورڈ کی برقی کارکردگی کا جائزہ لیتا ہے، بشمول ٹرانسمیشن کی کارکردگی اور بجلی کی کھپت۔

فور وائر ٹیسٹنگ مشین

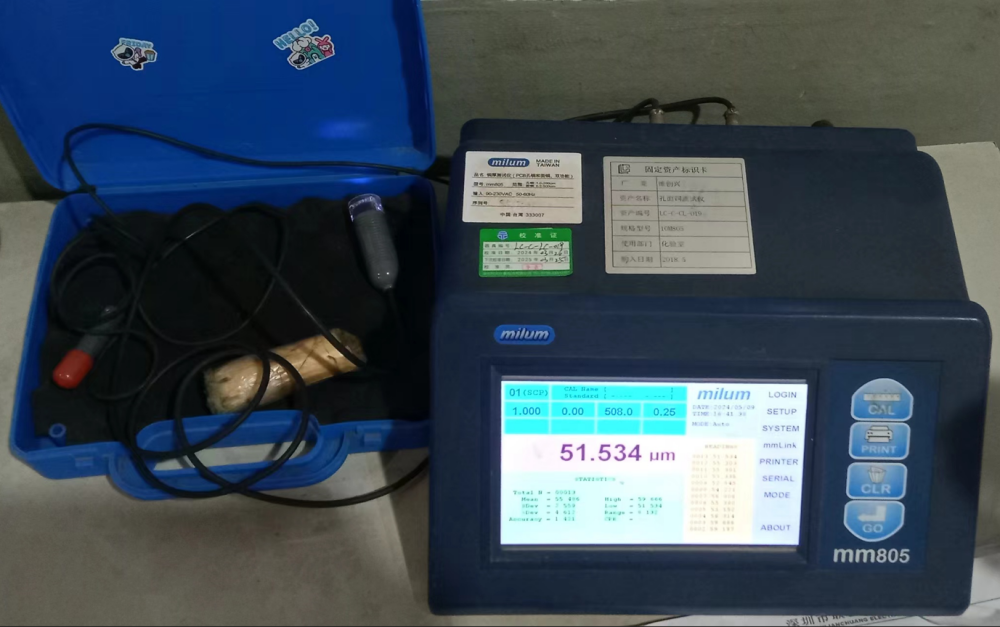

4. امپیڈنس ٹیسٹر: پرنٹ شدہ سرکٹ بورڈ مینوفیکچرنگ میں ایک ضروری آلہ ہے۔ اس کا استعمال ایک مقررہ فریکوئنسی AC سگنل بنا کر سرکٹ بورڈ پر مائبادی قدر کی پیمائش کرنے کے لیے کیا جاتا ہے جو ٹیسٹ کے تحت سرکٹ سے گزرتا ہے۔ پیمائش کا سرکٹ پھر اوہم کے قانون اور AC سرکٹس کی خصوصیات کی بنیاد پر رکاوٹ کی قدر کا حساب لگاتا ہے۔ یہ اس بات کو یقینی بناتا ہے کہ تیار کردہ سرکٹ بورڈ گاہک کی طرف سے مقرر کردہ رکاوٹ کی ضروریات کو پورا کرتا ہے۔

مینوفیکچررز اس جانچ کے عمل کو عمل میں بہتری لانے اور سرکٹ بورڈز کی رکاوٹ کنٹرول کی صلاحیتوں کو بڑھانے کے لیے بھی استعمال کر سکتے ہیں۔ تیز رفتار ڈیجیٹل سگنل ٹرانسمیشن اور ریڈیو فریکوئنسی ایپلی کیشنز کے مطالبات کو پورا کرنے کے لیے یہ ضروری ہے۔

امپیڈینس ٹیسٹر

سرکٹ بورڈ کی پیداوار کے پورے عمل کے دوران، مختلف مراحل پر رکاوٹ کی جانچ کی جاتی ہے:

1) ڈیزائن کا مرحلہ: انجینئر سرکٹ بورڈ کو ڈیزائن اور ترتیب دینے کے لیے برقی مقناطیسی نقلی سافٹ ویئر کا استعمال کرتے ہیں۔ وہ اس بات کو یقینی بنانے کے لیے کہ ڈیزائن مخصوص تقاضوں کو پورا کرتا ہے، رکاوٹ کی قدروں کا پہلے سے حساب لگاتے ہیں اور ان کی نقل کرتے ہیں۔ یہ تخروپن مینوفیکچرنگ سے پہلے سرکٹ بورڈ کی رکاوٹ کا اندازہ لگانے میں مدد کرتا ہے۔

2) مینوفیکچرنگ کا ابتدائی مرحلہ: پروٹوٹائپ پروڈکشن کے دوران، مائبادی کی جانچ اس بات کی تصدیق کے لیے کی جاتی ہے کہ مائبادا قدر توقعات کے مطابق ہے۔ مینوفیکچرنگ کے عمل میں ایڈجسٹمنٹ ان نتائج کی بنیاد پر کی جا سکتی ہے۔

3) مینوفیکچرنگ کا عمل: ملٹی لیئر سرکٹ بورڈز کی تیاری میں، تانبے کے ورق کی موٹائی، ڈائی الیکٹرک میٹریل کی موٹائی، اور لائن کی چوڑائی جیسے پیرامیٹرز پر کنٹرول کو یقینی بنانے کے لیے اہم نوڈس پر رکاوٹ کی جانچ کی جاتی ہے۔ یہ اس بات کی ضمانت دیتا ہے کہ حتمی مائبادی قدر ڈیزائن کی ضروریات کو پورا کرتی ہے۔

4) تیار شدہ مصنوعات کا معائنہ: مینوفیکچرنگ کے بعد، سرکٹ بورڈ پر ایک حتمی مائبادی ٹیسٹ کیا جاتا ہے۔ یہ اس بات کو یقینی بناتا ہے کہ مینوفیکچرنگ کے پورے عمل میں کیے گئے کنٹرولز اور ایڈجسٹمنٹ مائبادی قدر کے لیے ڈیزائن کی ضروریات کو مؤثر طریقے سے پورا کرتے ہیں۔

5. کم مزاحمتی ٹیسٹنگ مشین: یہ مشین سرکٹ بورڈ پر تاروں اور رابطہ پوائنٹس کی مزاحمت کو جانچتی ہے تاکہ یہ یقینی بنایا جا سکے کہ وہ ڈیزائن کی ضروریات کو پورا کرتے ہیں اور مصنوعات کے معیار اور کارکردگی کو یقینی بناتے ہیں۔

کم مزاحمتی ٹیسٹنگ مشین

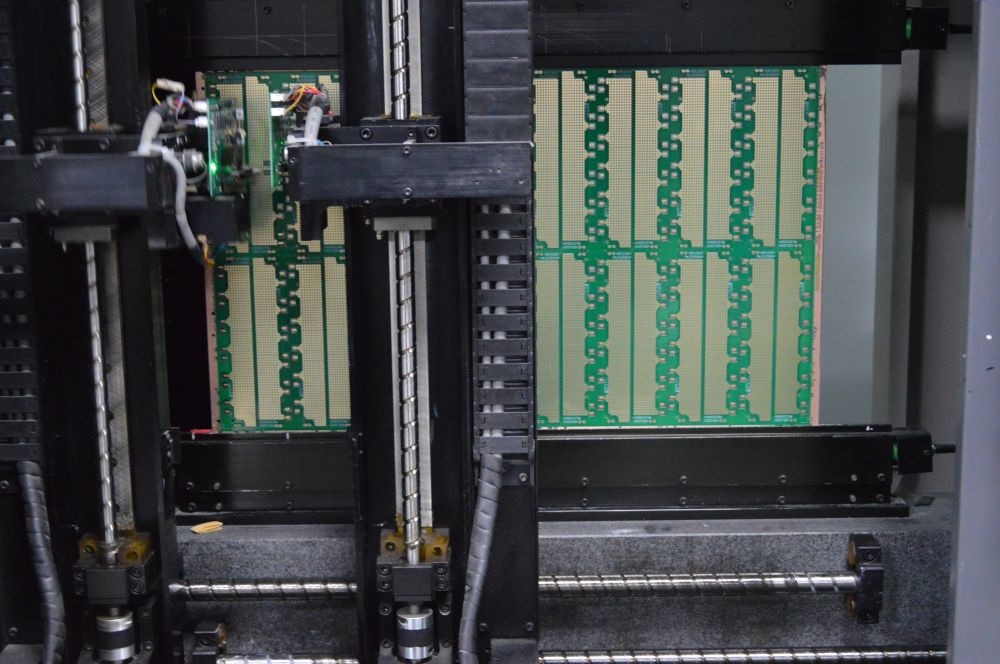

فلائنگ پروب ٹیسٹر

6. فلائنگ پروب ٹیسٹر: فلائنگ پروب ٹیسٹر بنیادی طور پر سرکٹ بورڈز کی موصلیت اور چالکتا کی قدروں کو جانچنے کے لیے استعمال ہوتا ہے۔ یہ ٹیسٹ کے عمل کی نگرانی کر سکتا ہے اور درست جانچ کو یقینی بنا کر ریئل ٹائم میں فالٹ پوائنٹس کا پتہ لگا سکتا ہے۔ فلائنگ پروب ٹیسٹنگ چھوٹے اور درمیانے بیچ کے سرکٹ بورڈ کی جانچ کے لیے موزوں ہے، کیونکہ یہ ٹیسٹ فکسچر کی ضرورت کو ختم کرتا ہے، پیداوار کے وقت اور لاگت کو کم کرتا ہے۔

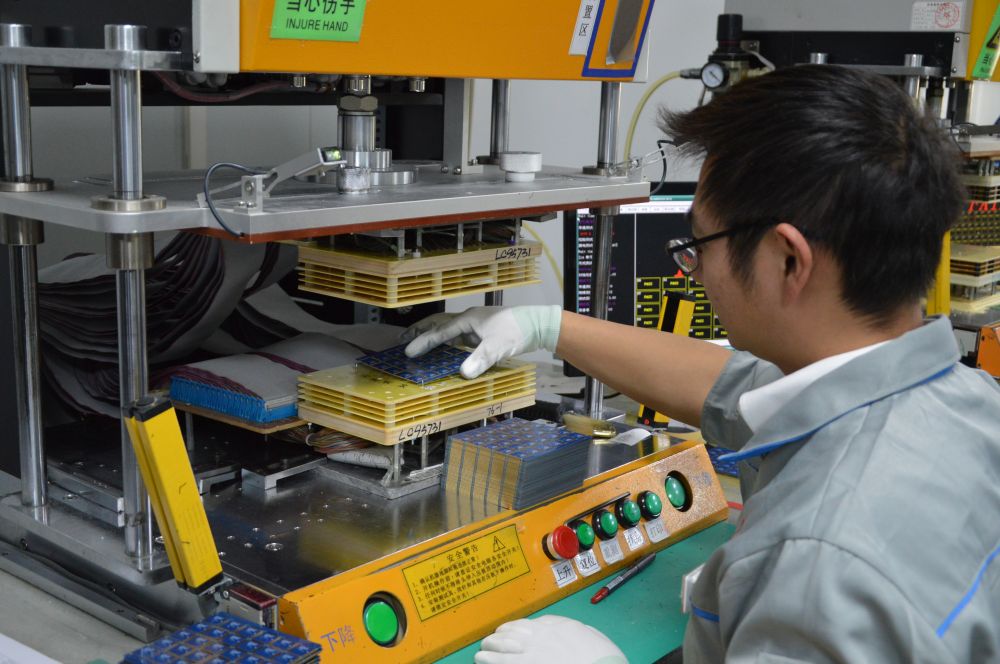

7. فکسچر ٹولنگ ٹیسٹر: فلائنگ پروب ٹیسٹنگ کی طرح، ٹیسٹ ریک ٹیسٹنگ عام طور پر درمیانے اور بڑے بیچ سرکٹ بورڈ ٹیسٹنگ کے لیے استعمال ہوتی ہے۔ یہ متعدد ٹیسٹ پوائنٹس کی بیک وقت جانچ کے قابل بناتا ہے، جس سے ٹیسٹ کی کارکردگی میں نمایاں بہتری آتی ہے اور ٹیسٹ کا وقت کم ہوتا ہے۔ یہ پروڈکشن لائن کی مجموعی پیداواری صلاحیت کو بڑھاتا ہے، جبکہ درست اور انتہائی قابل استعمال کو یقینی بناتا ہے۔

دستی فکسچر ٹولنگ ٹیسٹر

خودکار فکسچر ٹولنگ ٹیسٹر

فکسچر ٹولنگ اسٹور

8. دو جہتی پیمائش کا آلہ: یہ آلہ روشنی اور فوٹو گرافی کے ذریعے کسی چیز کی سطح کی تصاویر کھینچتا ہے۔ اس کے بعد یہ تصاویر پر کارروائی کرتا ہے اور شے کے بارے میں ہندسی معلومات حاصل کرنے کے لیے ڈیٹا کا تجزیہ کرتا ہے۔ نتائج بصری طور پر دکھائے جاتے ہیں، آپریٹرز کو آبجیکٹ کی شکل، سائز، پوزیشن اور دیگر خصوصیات کا مشاہدہ کرنے اور درست طریقے سے پیمائش کرنے کی اجازت دیتے ہیں۔

دو جہتی پیمائش کا آلہ

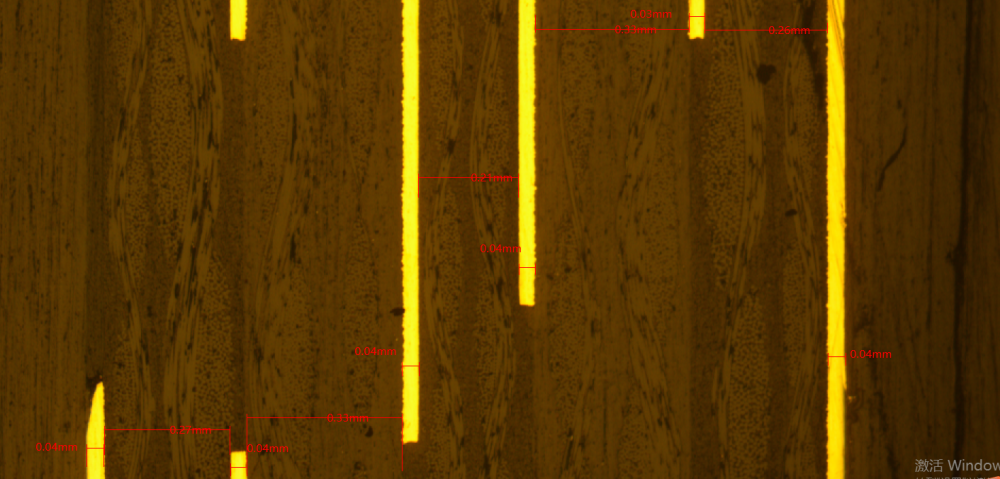

لائن کی چوڑائی ماپنے کا آلہ

9. لائن کی چوڑائی ماپنے والا آلہ: لائن کی چوڑائی ماپنے والا آلہ بنیادی طور پر اوپری اور نچلی چوڑائی، رقبہ، زاویہ، دائرہ قطر، دائرے کے مرکز کا فاصلہ، اور ترقی اور اینچنگ کے بعد پرنٹ شدہ سرکٹ بورڈ کے نیم تیار شدہ مصنوعات کے دیگر پیرامیٹرز کی پیمائش کرنے کے لیے استعمال ہوتا ہے (پرنٹ سولڈر ماسک سے پہلے)۔ یہ سرکٹ بورڈ کو روشن کرنے کے لیے روشنی کا ذریعہ استعمال کرتا ہے اور آپٹیکل ایمپلیفیکیشن اور سی سی ڈی فوٹو الیکٹرک سگنل کنورژن کے ذریعے امیج سگنل کو حاصل کرتا ہے۔ اس کے بعد پیمائش کے نتائج کمپیوٹر انٹرفیس پر دکھائے جاتے ہیں، جس سے تصویر پر کلک کرکے درست اور موثر پیمائش کی اجازت ملتی ہے۔

10. ٹن فرنس: ٹن کی بھٹی کا استعمال سرکٹ بورڈز کی سولڈریبلٹی اور تھرمل شاک ریزسٹنس کو جانچنے کے لیے کیا جاتا ہے، جو سولڈر جوائنٹس کے معیار اور وشوسنییتا کو یقینی بناتا ہے۔

سولڈر ایبلٹی ٹیسٹ: یہ سرکٹ بورڈ کی سطح کی قابل اعتماد سولڈر بانڈز بنانے کی صلاحیت کا جائزہ لیتا ہے۔ یہ ٹانکا لگانے والے مواد اور سرکٹ بورڈ کی سطح کے درمیان تعلقات کا اندازہ لگانے کے لیے رابطہ پوائنٹس کی پیمائش کرتا ہے۔

تھرمل جھٹکا مزاحمت ٹیسٹ: یہ ٹیسٹ اعلی درجہ حرارت کے ماحول میں درجہ حرارت کی تبدیلیوں کے خلاف سرکٹ بورڈ کی مزاحمت کا اندازہ کرتا ہے۔ اس میں سرکٹ بورڈ کو اعلی درجہ حرارت پر بے نقاب کرنا اور اس کی تھرمل جھٹکا مزاحمت کا اندازہ لگانے کے لیے اسے تیزی سے کم درجہ حرارت پر منتقل کرنا شامل ہے۔

11. ایکس رے انسپکشن مشین: ایکس رے انسپکشن مشین سرکٹ بورڈز کو جدا کرنے یا نقصان پہنچانے کی ضرورت کے بغیر گھسنے کی صلاحیت رکھتی ہے، اس طرح ممکنہ اخراجات اور نقصان سے بچا جا سکتا ہے۔ یہ سرکٹ بورڈ پر موجود نقائص کا پتہ لگا سکتا ہے، بشمول بلبلے کے سوراخ، کھلے سرکٹس، شارٹ سرکٹس، اور ناقص لائنیں۔ سامان آزادانہ طور پر کام کرتا ہے، مواد کو خود بخود لوڈ اور اتارتا ہے، اسامانیتاوں کا پتہ لگاتا ہے، تجزیہ کرتا ہے اور اس کا تعین کرتا ہے، اور خود بخود نشان زد اور لیبل لگاتا ہے، اس طرح پیداوار کی کارکردگی میں بہتری آتی ہے۔

ایکس رے معائنہ کرنے والی مشین

کوٹنگ موٹائی گیج

12. کوٹنگ موٹائی گیج: سرکٹ بورڈز کی تیاری کے عمل کے دوران، مختلف کوٹنگز (جیسے ٹن چڑھانا، گولڈ چڑھانا، وغیرہ) اکثر چالکتا اور سنکنرن مزاحمت کو بڑھانے کے لیے لگائی جاتی ہیں۔ تاہم، کوٹنگ کی نا مناسب موٹائی کارکردگی کے مسائل کا باعث بن سکتی ہے۔ کوٹنگ موٹائی گیج کا استعمال سرکٹ بورڈ کی سطح پر کوٹنگ کی موٹائی کی پیمائش کرنے کے لیے کیا جاتا ہے، اس بات کو یقینی بناتے ہوئے کہ یہ ڈیزائن کی ضروریات کو پورا کرتا ہے۔

13. ROHS آلہ: پرنٹ شدہ سرکٹ بورڈز کی تیاری میں، ROHS آلات کو مواد میں نقصان دہ مادوں کا پتہ لگانے اور ان کا تجزیہ کرنے کے لیے استعمال کیا جاتا ہے، تاکہ ROHS کی ہدایت کی ضروریات کی تعمیل کو یقینی بنایا جا سکے۔ یوروپی یونین کے ذریعہ نافذ کردہ ROHS ہدایت الیکٹرانک اور برقی آلات میں خطرناک مادوں پر پابندی لگاتی ہے، بشمول لیڈ، مرکری، کیڈمیم، ہیکساویلنٹ کرومیم، اور دیگر۔ ROHS آلات ان نقصان دہ مادوں کے مواد کی پیمائش کے لیے استعمال کیے جاتے ہیں، اس بات کو یقینی بناتے ہوئے کہ پرنٹ شدہ سرکٹ بورڈز کی تیاری کے عمل میں استعمال ہونے والا مواد ROHS کی ہدایت کی ضروریات کو پورا کرتا ہے، مصنوعات کی حفاظت اور ماحولیاتی تحفظ کو یقینی بناتا ہے۔

ROHS آلہ

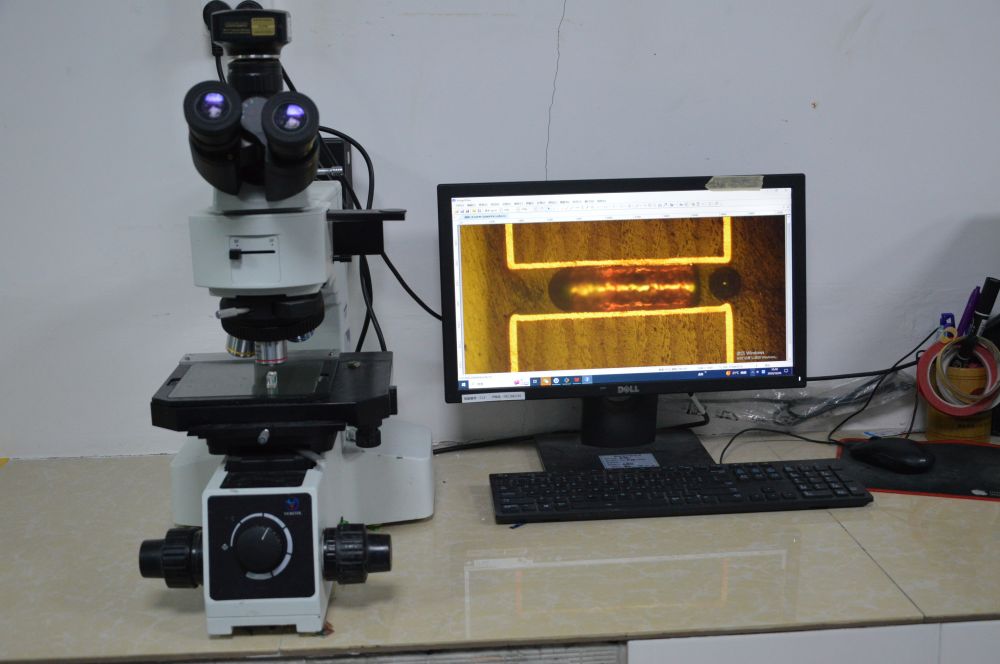

14. میٹالوگرافک مائیکروسکوپ: میٹالوگرافک مائکروسکوپ بنیادی طور پر اندرونی اور بیرونی تہوں کی تانبے کی موٹائی، الیکٹروپلیٹڈ سطحوں، الیکٹروپلیٹڈ سوراخوں، سولڈر ماسکس، سطح کے علاج اور ہر ڈائی الیکٹرک پرت کی موٹائی کا جائزہ لینے کے لیے استعمال کیا جاتا ہے تاکہ کسٹمر کی تفصیلات کو پورا کیا جا سکے۔

مائکروسکوپک سیکشن اسٹور

مائیکروسکوپک سیکشن 1

مائیکروسکوپک سیکشن 2

ہول سرفیس کاپر ٹیسٹر

15. سوراخ کی سطح کاپر ٹیسٹر: یہ آلہ پرنٹ شدہ سرکٹ بورڈز کے سوراخوں میں تانبے کے ورق کی موٹائی اور یکسانیت کو جانچنے کے لیے استعمال کیا جاتا ہے۔ کاپر چڑھانے کی ناہموار موٹائی یا مخصوص حدود سے انحراف کی فوری طور پر نشاندہی کرکے، پیداواری عمل میں بروقت ایڈجسٹمنٹ کی جا سکتی ہے۔

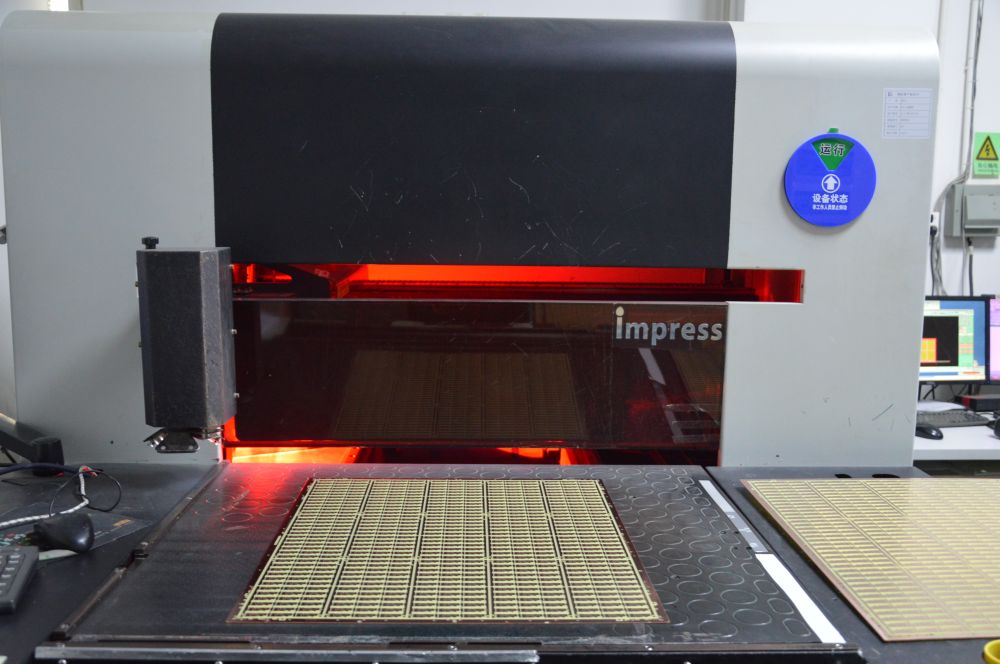

16. AOI سکینر، آٹومیٹڈ آپٹیکل انسپیکشن کے لیے مختصر، ایک قسم کا سامان ہے جو الیکٹرانک اجزاء یا مصنوعات کو خود بخود شناخت کرنے کے لیے آپٹیکل ٹیکنالوجی کا استعمال کرتا ہے۔ اس کے آپریشن میں ایک ہائی ریزولوشن کیمرہ سسٹم کا استعمال کرتے ہوئے معائنہ کے تحت آبجیکٹ کی سطح کی تصویر حاصل کرنا شامل ہے۔ اس کے بعد، کمپیوٹر امیج پروسیسنگ ٹیکنالوجی کو امیج کا تجزیہ اور موازنہ کرنے کے لیے استعمال کیا جاتا ہے، جس سے ٹارگٹ آبجیکٹ پر سطحی نقائص اور نقصان کے مسائل کا پتہ لگایا جا سکتا ہے۔

AOI سکینر

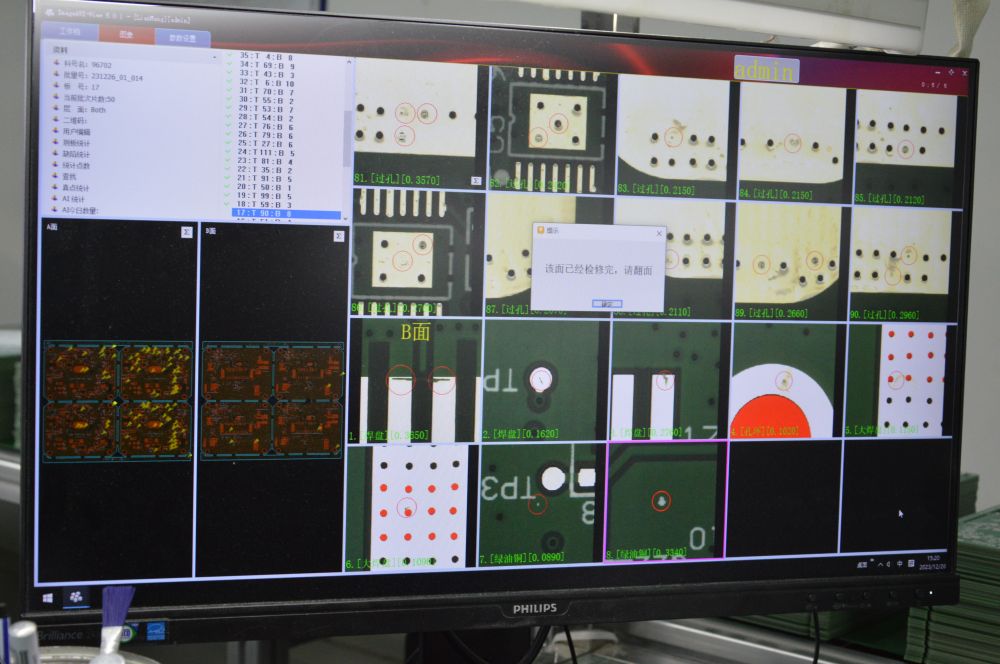

17. PCB ظاہری معائنہ کرنے والی مشین ایک ایسا آلہ ہے جسے سرکٹ بورڈز کے بصری معیار کا جائزہ لینے اور مینوفیکچرنگ کی خامیوں کی نشاندہی کرنے کے لیے ڈیزائن کیا گیا ہے۔ اس مشین میں پی سی بی کی سطح کا مکمل معائنہ کرنے کے لیے ایک ہائی ریزولیوشن کیمرہ اور روشنی کا ذریعہ ہے، جس میں مختلف نقائص جیسے خروںچ، سنکنرن، آلودگی اور ویلڈنگ کے مسائل کا پتہ لگایا گیا ہے۔ عام طور پر، اس میں پی سی بی کے بڑے بیچوں کا انتظام کرنے اور منظور شدہ اور مسترد شدہ بورڈز کو الگ کرنے کے لیے خودکار فیڈنگ اور ان لوڈنگ سسٹم شامل ہیں۔ امیج پروسیسنگ الگورتھم کو استعمال کرتے ہوئے، شناخت شدہ نقائص کو درجہ بندی اور نشان زد کیا جاتا ہے، آسان اور زیادہ درست مرمت یا خاتمے کی سہولت فراہم کرتے ہیں۔ آٹومیشن اور امیج پروسیسنگ کی جدید صلاحیتوں کی بدولت، یہ مشینیں تیزی سے معائنہ کرتی ہیں، پیداواری صلاحیت کو بڑھاتی ہیں اور لاگت میں کمی کرتی ہیں۔ مزید برآں، وہ معائنہ کے نتائج کو ذخیرہ کر سکتے ہیں اور معیار کی نگرانی اور عمل کو بڑھانے کے لیے تفصیلی رپورٹس تیار کر سکتے ہیں، بالآخر مصنوعات کے معیار کو بلند کر سکتے ہیں۔

ظاہری معائنہ کی مشین 1

ظاہری معائنہ کی مشین 2

ظاہری معائنہ کے نقائص کو نشان زد کیا گیا ہے۔

پی سی بی کونٹیمینیشن ٹیسٹر

18. پی سی بی آئن آلودگی ٹیسٹر ایک خصوصی ٹول ہے جو پرنٹ شدہ سرکٹ بورڈز (PCBs) میں آئن آلودگی کی شناخت کے لیے استعمال کیا جاتا ہے۔ الیکٹرانکس مینوفیکچرنگ کے عمل کے دوران، پی سی بی کی سطح پر یا بورڈ کے اندر آئنوں کی موجودگی سرکٹ کی فعالیت اور مصنوعات کے معیار کو نمایاں طور پر متاثر کر سکتی ہے۔ لہذا، الیکٹرانک سامان کے معیار اور انحصار کی ضمانت کے لیے PCBs پر آئن آلودگی کی سطح کا درست اندازہ بہت ضروری ہے۔

19. وولٹیج کی موصلیت کی جانچ کرنے والی مشین کو موصلیت کا سامنا کرنے والی وولٹیج ٹیسٹ کرنے کے لیے استعمال کیا جاتا ہے تاکہ اس بات کی توثیق کی جا سکے کہ سرکٹ بورڈ کا موصلیت کا مواد اور ساختی ترتیب معیاری وضاحتوں پر عمل پیرا ہے۔ یہ یقینی بناتا ہے کہ سرکٹ بورڈ باقاعدہ آپریٹنگ حالات میں موصلیت سے محفوظ رہے، ممکنہ موصلیت کی ناکامیوں کو روکتا ہے جو خطرناک واقعات کا باعث بن سکتے ہیں۔ ٹیسٹ کے نتائج کا تجزیہ کر کے، سرکٹ بورڈ کے ساتھ کسی بھی بنیادی مسائل کی فوری طور پر نشاندہی کی جا سکتی ہے، جو بورڈ کے معیار اور کارکردگی کو بڑھانے کے لیے ڈیزائنرز کو بورڈ کی ترتیب اور موصلیت کے ڈھانچے کو بڑھانے میں رہنمائی کرتا ہے۔

وولٹیج موصلیت کی جانچ کی مشین

یووی سپیکٹرو فوٹومیٹر

20. UV اسپیکٹرو فوٹومیٹر: UV سپیکٹرو فوٹومیٹر کا استعمال سرکٹ بورڈز پر لگائے جانے والے فوٹو سینسیٹو مواد کی روشنی جذب کرنے کی خصوصیات کی پیمائش کے لیے کیا جاتا ہے۔ یہ مواد، عام طور پر پرنٹ شدہ سرکٹ بورڈز کی تیاری میں استعمال ہونے والے فوٹوریسٹس، بورڈز پر پیٹرن اور لائنیں بنانے کے لیے ذمہ دار ہیں۔

UV سپیکٹرو فوٹومیٹر کے افعال میں شامل ہیں:

1) photoresist روشنی جذب خصوصیات کی پیمائش: بالائے بنفشی سپیکٹرم رینج میں photoresist کی جذب خصوصیات کا تجزیہ کرکے، الٹرا وایلیٹ روشنی جذب کی ڈگری کا تعین کیا جا سکتا ہے۔ یہ معلومات فوٹو لیتھوگرافی کے دوران اس کی کارکردگی اور استحکام کو یقینی بنانے کے لیے فوٹو ریزسٹ کی تشکیل اور کوٹنگ کی موٹائی کو ایڈجسٹ کرنے میں مدد کرتی ہے۔

2) فوٹو لیتھوگرافی کی نمائش کے پیرامیٹرز کا تعین: فوٹو ریزسٹ کی روشنی جذب کرنے کی خصوصیات کے تجزیہ کے ذریعے، زیادہ سے زیادہ فوٹو لیتھوگرافی کی نمائش کے پیرامیٹرز، جیسے نمائش کا وقت اور روشنی کی شدت کا تعین کیا جا سکتا ہے۔ یہ سرکٹ بورڈ سے فوٹو ریزسٹ پر پیٹرن اور لائنوں کی درست نقل کو یقینی بناتا ہے۔

21. پی ایچ میٹر: سرکٹ بورڈز کے مینوفیکچرنگ کے عمل میں، عام طور پر کیمیکل علاج جیسے کہ اچار اور الکلی کی صفائی کا استعمال کیا جاتا ہے۔ ایک pH میٹر کا استعمال اس بات کو یقینی بنانے کے لیے کیا جاتا ہے کہ علاج کے حل کی pH قدر مناسب حد کے اندر رہے۔ یہ کیمیائی علاج کی تاثیر، کارکردگی اور استحکام کو یقینی بناتا ہے، اس طرح پیداوار کے محفوظ ماحول کو یقینی بناتے ہوئے مصنوعات کے معیار اور وشوسنییتا کو بہتر بناتا ہے۔